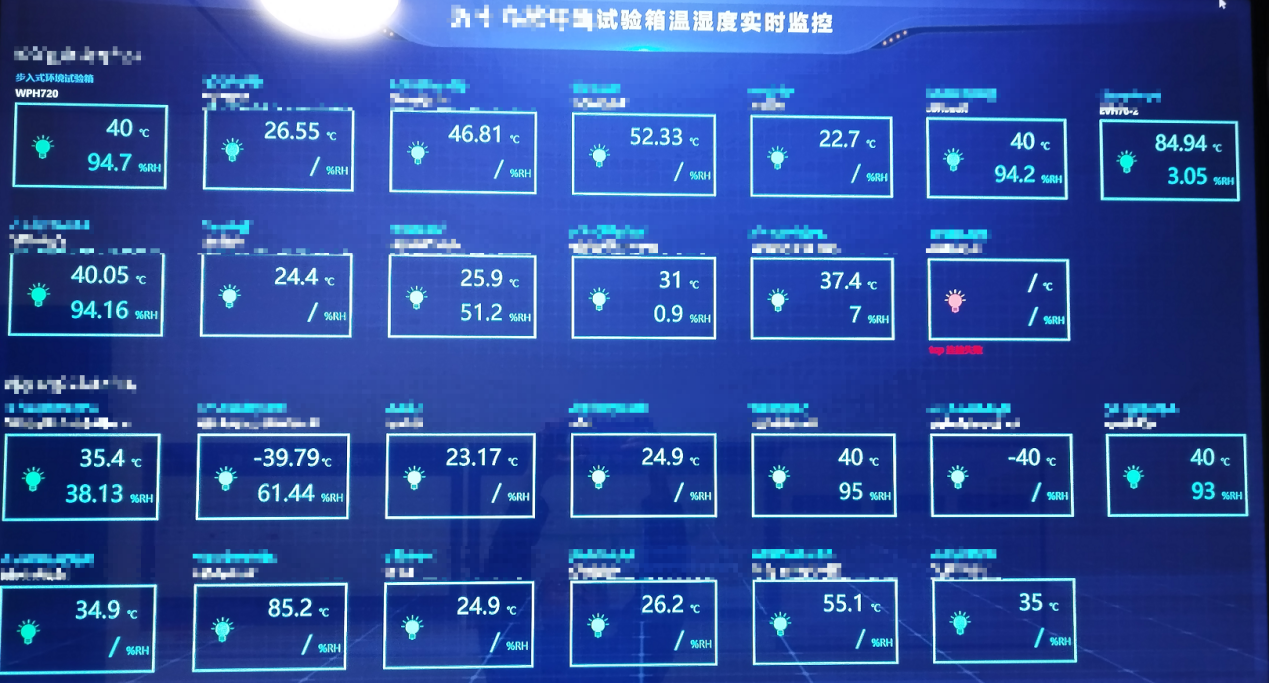

在苏州某可靠性实验室,大屏上跳动的数字正讲述着产业变革新故事:智能排程系统将140台高低温试验箱的利用率从42%提升至89%,年度测试产能净增30万小时。这组数据的背后,是牵翼助力电子电器实验室数字化转型的生动实践。

场景之变:从「人盯设备」到「数字调度」

「过去人工排程就像解九连环,设备空转和测试积压总是同时存在。」电池测试部门在调研中发现,新能源电池实验室曾因设备调度失误,导致电池包振动测试延误产品上市45天。

如今,变革正在发生:

智能排程中枢:引入智能排程中枢后,突发5G设备验证任务接入后,系统2分钟内完成40台设备重调度,应急响应效率提升300%;

物联感知网络:电池实验室通过0.1℃级温度梯度监控,提前15天预警热失控风险,避免千万级召回损失;

云端标准智库:数字基础设施重点实验室研发的动态合规引擎,实现500+国际标准自动更新,让企业规避78%的认证风险。

模式创新:实验室变身「产业路由器」

在实验中心,数字孪生技术正创造新价值:

「虚拟碰撞测试减少80%实车碰撞次数,研发周期缩短60%。」技术负责人展示的数字化看板上,各类验证任务在「实验室能力云平台」自动匹配。这种「测试即服务」模式,已促成区内23家企业共享价值过亿的高端检测设备。

通过数据的在线化、云端化,实验室正构建「实验室数据生态圈」:

区域协同网络:可靠性验证平台,跨企业设备调度响应时效提升5倍;

质量管控升维:通过机器视觉质检,将连接器插拔磨损识别精度提升至99.7%;

人才结构迭代:航天电子研究院设备工程师+数据工程师团队,使失效分析效率提升30%。

当数字技术注入实验室,改变的不仅是烧杯与示波器的工作方式,更是整个制造业的创新生态。从「跟跑标准」到「定义方法」,电子电器产业正通过实验室数字化转型,打开向价值链高端攀升的新通道。这场静悄悄的变革告诉我们:最硬核的创新,往往始于最基础的实验数据重构。